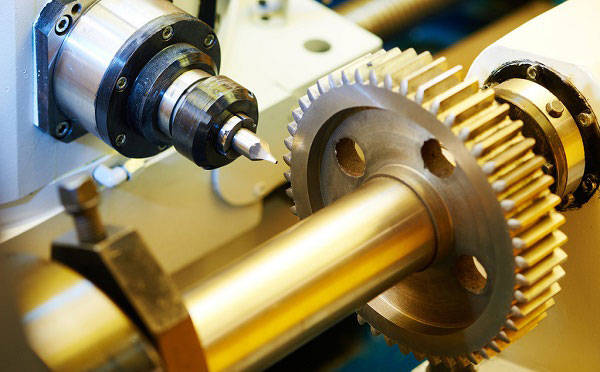

齿轮的热处理工艺是为了提高齿轮的硬度和耐磨性,从而增强其使用寿命。以下是齿轮的热处理工艺进行的方式以及齿轮加工与热处理的次序。

1、齿轮的热处理工艺:

预先热处理包括预备热处理和等温淬火处理等,目的是改善齿轮的切削加工性能和消除残余应力。

渗碳淬火增加齿轮表面硬度与耐磨性,提高齿轮的承载能力和抗疲劳性能,渗碳淬火后,齿轮表面硬度可达HRC58以上,而心部硬度则保持一定的韧性,渗碳淬火技术包括高温渗碳和低温渗碳两种工艺路线,渗碳后需进行淬火和回火操作,渗碳温度一般为920~950℃,油淬温度一般为10号油的油淬温度范围,渗碳淬火后,齿轮表面会形成残余压应力,有助于提高其抗疲劳破坏能力,渗碳淬火过程中,应严格控制加热温度和时间,避免过热或过烧导致齿轮变形或开裂,渗碳淬火后,应进行喷丸处理以强化表面并消除残余应力,渗碳淬火过程中应严格控制气氛流量和加热速度等参数,确保齿轮表面获得理想的渗碳层深度和硬度分布,渗碳淬火完成后还需进行低温回火处理以稳定组织和性能,低温回火温度一般为150~250℃,渗碳淬火过程中还需注意气氛控制、炉内气氛循环等细节以确保齿轮质量。

氮化在某些情况下,为了提高齿轮表面的硬度、耐磨性和耐腐蚀性,会进行气体氮化或离子氮化等表面处理技术,氮化后的齿轮表面硬度更高,且耐磨性更好。

其他热处理技术根据具体需求和材料特性,可能还包括其他热处理技术,如真空热处理等。

2、齿轮加工与热处理的次序:先进行齿轮的粗加工和精加工,如车削、铣削、钻孔等,然后进行热处理,最后再对齿轮进行精加工和检验,这样可以确保齿轮在热处理过程中不会因为加工过程中的应力集中而变形或开裂,热处理可以改变齿轮材料的性能,提高其硬度和耐磨性,从而改善齿轮的使用寿命和性能,在齿轮加工过程中,热处理是一个重要的环节。

具体的热处理工艺应根据齿轮的材料、尺寸和使用要求等因素进行调整和优化,建议在实际操作前咨询专业人士的意见和建议。

TIME

TIME